數控加工中心廠家整理:對刀方法大全

時間:2015-07-01 10:24來源:山東海特數控機床

對刀是數控加工中心*重要的操作內容,其準確程度將直接影響零件的加工精度,對刀操作分為X、Y向對刀和Z向對刀,對刀方法一定要同零件加工精度要求相適應。對刀的目的是通過刀具或對刀工具確定工件坐標系原點(程序原點)在數控加工中心坐標系中的位置,并將對刀數據輸入到相應的存儲位置或通過G92指令設定。山東海特數控加工中心廠家根據使用的對刀工具的不同,總結了常用的對刀方法分為以下幾種:(1)試切對刀法;(2)塞尺、標準芯棒和塊規對刀法;(3)采用尋邊器、偏心棒和Z軸設定器等工具對刀法;(4)頂尖對刀法;(5)百分表(或千分表)對刀法;(6)專用對刀器對刀法。另外根據選擇對刀點位置和數據計算方法的不同,又可分為單邊對刀、雙邊對刀、轉移(間接)對刀法和“分中對零”對刀法(要求機床必須有相對坐標及清零功能)等。

1、試切對刀法

這種方法簡單方便,但會在工件表面留下切削痕跡,且對刀精度較低。

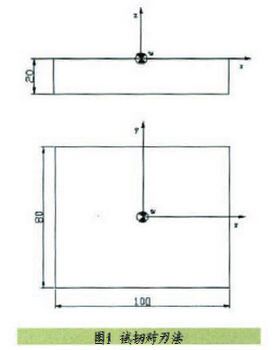

如圖1所示,以對刀點(此處與工件坐標系原點重合)在工件表面中心位置為例(采用雙邊對刀方式)。

(1)X、Y向對刀

◎將工件通過夾具裝在工作臺上,裝夾時,工件的四個側面都應留出對刀的位置。

◎起動主軸中速旋轉,快速移動工作臺和主軸,讓刀具快速移動到靠近工件左側有一定安全距離的位置,然后降低速度移動至接近工件左側。

◎靠近工件時改用微調操作(一般用0.01mm來靠近),讓刀具慢慢接近工件左側,使刀具恰好接觸到工件左側表面(觀察,聽切削聲音、看切痕、看切屑,只要出現其中一種情況即表示刀具接觸到工件),再回退0.01mm。記下此時機床坐標系中顯示的X坐標值,如-240.500等。

◎沿Z正方向退刀,至工件表面以上,用同樣方法接近工件右側,記下此時機床坐標系中顯示的X坐標值,如-340.500等。

◎據此可得工件坐標系原點在機床坐標系中X坐標值為{-240.500+(-340.500)}/2=-290.500。

◎同理可測得工件坐標系原點W 在機床坐標系中的Y坐標值。

(2)Z向對刀

◎將刀具快速移至工件上方。◎起動主軸中速旋轉,快速移動工作臺和主軸,讓刀具快速移動到靠近工件上表面有一定安全距離的位置,然后降低速度移動讓刀具端面接近工件上表面。

◎靠近工件時改用微調操作(一般用0.01mm來靠近),讓刀具端面慢慢接近工件表面(注意刀具特別是立銑刀時*好在工件邊緣下刀,刀的端面接觸工件表面的面積小于半圓,盡量不要使立銑刀的中心孔在工件表面下刀),使刀具端面恰好碰到工件上表面,再將Z軸再抬高0.01mm,記下此時機床坐標系中的Z值,如-140.400等,則工件坐標系原點W在機床坐標系中的Z坐標值為-140.400。

(3)數據存儲

將測得的X、Y、Z值輸入到機床

工件坐標系存儲地址G5*中(一般使用G54~G59代碼存儲對刀參數)。

(4)起動生效

進入面板輸入模式(MDI),輸入“G5*”,按起動鍵(在“自動”模式下),運行G5*使其生效。

(5)檢驗

檢驗對刀是否正確,這一步是非常關鍵的。

2、塞尺、標準芯棒、塊規對刀法此法與試切對刀法相似,只是對刀時主軸不轉動,在刀具和工件之間加入塞尺(或標準芯棒、塊規),以塞尺恰好不能自由抽動為準,注意計算坐標時這樣應將塞尺的厚度減去。

因為主軸不需要轉動切削,這種方法不會在工件表面留下痕跡,但對刀精度也不夠高。

3、采用尋邊器、偏心棒和Z軸設定器等工具對刀法

操作步驟與采用試切對刀法相似,只是將刀具換成尋邊器或偏心棒。

這是*常用的方法,效率高,能保證對刀精度。使用尋邊器時必須小心,讓其鋼球部位與工件輕微接觸,同時被加工工件必須是良導體,定位基準面有較好的表面粗糙度。Z軸設定器一般用于轉移(間接)對刀法。

加工一個工件常常需要用到不止一把刀。第二把刀的長度與第一把刀的裝刀長度不同,需要重新對零,但有時零點被加工掉,無法直接找回零點,或不容許破壞已加工好的表面,還有某些刀具或場合不好直接對刀。這時候可采用間接找零的方法。

(1)對第一把刀

◎對第一把刀的Z時仍然先用試切法、塞尺法等。記下此時工件原點的機床坐標Z1。第一把刀加工完后,停轉主軸。

◎把對刀器放在機床工作臺平整臺面上(如虎鉗大表面)。

◎在手輪模式下,利用手搖移動工作臺至適合位置,向下移動主軸,用刀的底端壓對刀器的頂部,表盤指針轉動,*好在一圈以內,記下此時Z軸設定器的示數A并將相對坐標Z軸清零。

◎抬高主軸,取下第一把刀。

(2)對第二把刀

◎裝上第二把刀。

(2)對第二把刀

◎裝上第二把刀。

◎在手輪模式下,向下移動主軸,用刀的底端壓對刀器的頂部,表盤指針轉動,指針指向與第一把刀相同的示數A位置。

◎記錄此時Z軸相對坐標對應的數值Z0(帶正負號)。

◎抬高主軸,移走對刀器。◎將原來第一把刀的G5*里的Z1坐標數據加上Z0(帶正負號),得到一個新的Z坐標。

◎這個新的Z坐標就是我們要找的第二把刀對應的工件原點的機床實際坐標,將它輸入到第二把刀的G5*工作坐標中,這樣,就設定好了第二把刀的零點。

其余刀與第二把刀的對刀方法相同。

注:如果幾把刀使用同一G5*,則步驟改為把Z0存進二號刀的長度參數里,使用第二把刀加工時調用刀長補正G43H02即可。

4、頂尖對刀法

(1) X、Y向對刀

(1) X、Y向對刀

◎將工件通過夾具裝在機床工作臺上,換上頂尖。

◎快速移動工作臺和主軸,讓頂尖移動到近工件的上方,尋找工件畫線的中心點,降低速度移動讓頂尖接近它。

◎改用微調操作,讓頂尖慢慢接近工件畫線的中心點,直到頂尖尖點對準工件畫線的中心點,記下此時機床坐標系中的X、Y坐標值。

(2) Z向對刀

卸下頂尖,裝上銑刀,用其他對刀方法如試切法、塞尺法等得到Z軸坐標值。

5、百分表(或千分表)對刀法該方法一般用于圓形工件的對刀。

(1)X、Y向對刀

(1)X、Y向對刀

如圖2所示,將百分表的安裝桿裝在刀柄上,或將百分表的磁性座吸在主軸套筒上,移動工作臺使主軸中心線(即刀具中心)大約移到工件中心,調節磁性座上伸縮桿的長度和角度,使百分表的觸頭接觸工件的圓周面,(指針轉動約0.1mm)用手慢慢轉動主軸,使百分表的觸頭沿著工件的圓周面轉動,觀察百分表指針的便移情況,慢慢移動工作臺的X軸和Y軸,多次反復后,待轉動主軸時百分表的指針基本在同一位置(表頭轉動一周時,其指針的跳動量在允許的對刀誤差內,如0.02mm),這時可認為主軸的中心就是X軸和Y軸的原點。

(2)Z向對刀

卸下百分表裝上銑刀,用其他對刀方法如試切法、塞尺法等得到Z軸坐標值。

6、專用對刀器對刀法

傳統對刀方法有安全性差(如塞尺對刀,硬碰硬刀尖易撞壞)、占用機時多(如試切需反復切量幾次)及人為帶來的隨機性誤差大等缺點,已經適應不了數控加工的節奏,非常不利于發揮數控機床的功能。

用專用對刀器對刀有對刀精度高、效率高、安全性好等優點,把繁瑣的靠經驗保證的對刀工作簡單化了,保證了數控機床的高效高精度特點的發揮,已成為數控加工機上解決刀具對刀不可或缺的一種專用工具。由于加工任務不同,專用對刀器也千差萬別,在這里就不再展開了,讀者可在具體的工作中根據不同的需要設計不同的對刀器,來滿足各自的加工需求。